Durante una exposición sobre las metas anuales de confiabilidad, escuche a un experimentado supervisor de mantenimiento decir: “En esta planta nunca podremos eliminar el Mantenimiento Correctivo” esto tras haber indicado yo una ambiciosa meta de reducción del mantenimiento correctivo (CM) como parte de nuestra nueva estrategia de confiabilidad. Esta afirmación, aunque en la practica resultaba ser cierta, me alarmo por dos razones: primero por que la persona que lo afirmaba era un miembro de nuestro propio equipo, al cual consideraba un aliado y segundo por que empezaba a ver el camino lleno de obstáculos por el que iba a transitar.

Durante una exposición sobre las metas anuales de confiabilidad, escuche a un experimentado supervisor de mantenimiento decir: “En esta planta nunca podremos eliminar el Mantenimiento Correctivo” esto tras haber indicado yo una ambiciosa meta de reducción del mantenimiento correctivo (CM) como parte de nuestra nueva estrategia de confiabilidad. Esta afirmación, aunque en la practica resultaba ser cierta, me alarmo por dos razones: primero por que la persona que lo afirmaba era un miembro de nuestro propio equipo, al cual consideraba un aliado y segundo por que empezaba a ver el camino lleno de obstáculos por el que iba a transitar.

Después de un tiempo de no poder conseguir uno de los objetivos de la estrategia (la reducción significativa del CM), volví sobre las palabras de este supervisor, analice el asunto y me di cuenta del porque él había hecho tal afirmación. Existían varias razones:

1. Él conocía mejor la planta que yo. Él sabia que nuestra planta, ya madura, había sido diseñada, construida y operada por mucho tiempo sin tomar en cuenta la proactividad necesaria, entre todos los departamentos (Diseño y construcción, compras, operaciones, planificación, etc.) para lograr la máxima confiabilidad de los equipos y en consecuencia la reducción significativa del CM.

2. Existía una tremenda antagonia entre operaciones de producción y mantenimiento. La comunicación prácticamente no existía y el grupo de mantenimiento gastaba mas tiempo en buscar pruebas y defenderse de las acusaciones de producción, que en mejorar los procesos.

3. La cultura de confiabilidad de la gente de mantenimiento y producción era casi nula. La mayoría de los técnicos, mucho de ellos con buena experiencia, tenían poca o ninguna capacitación formal, lo cual, hacia mucho más difícil introducirla.

4. Predominaban los "héroes de correctivo", aquellas personas que descalifican la planificación y la aplicación de técnicas predictiva y glorifican los afanosos e ineficientes trabajos de emergencia, donde sobresalían por su rapidez al resolver los problemas, un que estos fuesen generados por ellos mismo debido a la improvisación, al uso de repuestos de segunda mano y por trabajos mal ejecutados debido a la fatiga del personal.

5. Nuestra organización estaba orientada al mantenimiento correctivo, la mayoría de las cuadrillas se dedicaban a atacar las emergencias o simplemente a esperar en el taller a que surgiera algo.

6. También teníamos a los "Parceleros", personas que eran "lideres" de determinadas áreas, sin tener ni la más minima idea del trabajo sistémico y planificado, ellos no aceptaban la planificación de mantenimiento alegando que ya tenían programados los trabajos de sus cuadrillas y que la planificación formal chocaba con la suya, no estaban para nada orientados a un objetivo común, sino al propio.

7. Nuestros gerentes estaban muy preocupados por los niveles de producción y poco por introducir mejoras en los procesos de planificación y de confiabilidad, estos promovían mas al héroe que rescataba la producción caída que al personal que planificaba, monitoreaba y cuidaban a los equipos para evitar paradas no programadas.

Y muchas otras razones que para el momento en que se generaron las metas de confiabilidad, este supervisor conocía y yo no, sin embargo esto en vez desanimarnos, fue la chispa que necesitábamos mi equipo y yo para motivarnos a lograr una reducción significativa del CM.

Dentro de este contexto nos dimos cuenta que el enfoque inicial de la estrategia de mantenimiento que habíamos planteado, no iba a dar los frutos que esperábamos y que era necesario hacer un cambio en la misma, afortunadamente, todo coincidió con el lanzamiento de una serie de programas corporativos de la empresa, los cuales, estaban orientados a la implementación y uso de las mejores prácticas y a la eficiencia operacional, estos programas incluía una estrategia de mantenimiento a través de la cual se evaluaban las diferentes unidades de negocio y que animaban a los gerentes a poner su granito de arena para el mantenimiento y la confiabilidad, fue así como reorientamos el enfoque de la estrategia y nos dedicamos a buscar aliados corporativos que nos ayudaran a implementar estos programas, esto resulto ser nuestra tabla de salvación y a ella nos aferramos.

Nos dedicamos entonces a mejorar lo básico, empezamos implementando un nuevo "Computerized Maintenance Management System"(CMMS), no fue fácil, ya que hasta el mismo gerente general de la planta tenia sus reservas con respecto a este asunto, seguidamente implementamos el modelo de planificación y programación de mantenimiento, empezamos a reorganizar el departamento creando una unidad de planificación, una cuadrilla de mantenimiento preventivo (PM) mas preparada con roles y responsabilidades bien entendidas y finalmente incorporamos a un ingeniero de confiabilidad.

Posteriormente pasamos de una estructura de mantenimiento centralizada a una descentralizada (un solo superintendente para mantenimiento y producción), esto aunque no solvento los problemas mas graves, contribuyo a mejorar la comunicación y a desterrar la mentalidad de "parcelero" de algunos supervisores. Paralelamente iniciamos un programa de adiestramiento para técnicos y supervisores orientado a mejorar la cultura de confiabilidad y contratamos los servicios para el monitoreo y análisis de vibraciones, aceites usados y termografía.

En este periodo logramos revertir la relación Preventivo vs. Correctivo de 40% a 56%, las paradas no planificadas se redujeron en un 11%, prevalecían los trabajos planificados vs. los no planificados en un significativo 60% y mejoramos la relación del presupuesto Real vs. Plan de 80% a 95%, fue entonces cuando se empezó a ver el PM como una herramienta para asegurar la continuidad operacional de los equipos, evitando las paradas no programadas en las cuales se sustentaban los héroes del correctivo y para reducir costos operacionales.

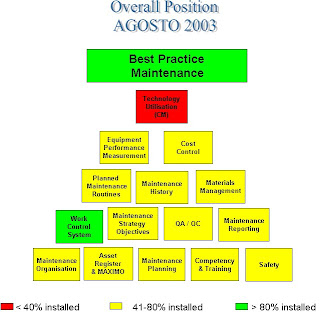

Ya con estas victorias en mano y con algo mas de confianza de la gerencia, solicitamos una evaluación de las mejores practicas de mantenimiento a través de un Peer review y con una consultora en el área de confiabilidad, esto resulto ser una excelente oportunidad para conseguir mas aliados, ya que, las evaluaciones determinaron que teníamos mas del 60% de las mejores practicas instalados en sitio y permitió que se reconociera todo el esfuerzo hecho por un equipo muy motivado que no se daba por vencido, esto nos ayudo a apalancar aun mas nuestra gestión y logramos la aprobación de un proyecto para la optimización del mantenimiento preventivo.

Finalmente logramos sortear todos los obstáculos a base de: confianza, conocimiento, credibilidad y buenos resultados, llegamos a lograr porcentajes de CM por debajo de 40% lo cual esta considerado como referencia de "excelencia operacional".

Todo se trata de trabajar bajo un enfoque visionario y realista de la función de mantenimiento, un enfoque de trabajo eficiente, en vez de efectivo, un enfoque sobre lo que hay que hacer para ir mas allá de las simples sentencias y recetas que leemos en los libros o escuchamos a los “expertos” consultores. Se trata de tener objetivos claros y realistas, con equipos de trabajos motivados y caminando hacia un mismo objetivo, se trata de no conformarnos solo con el trabajo bien hecho, sino con el trabajo bien hecho y mejorado cada día, poner a trabajar el círculo virtuoso y hacerlo de manera consistente.