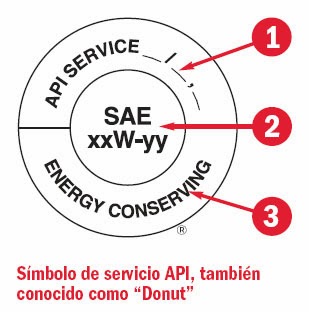

El símbolo de servicio y

certificación de la American Petroleum

Institute (API), permite identificar la calidad de los aceites lubricantes

utilizados en motores de combustión interna a gasolina o diesel. Más de 500

compañías fabricantes de motores y lubricantes participan voluntariamente en

este programa, lo que lo convierte en un estándar para dichas industrias.

Un aceite que tenga

estampado este símbolo en su envase garantiza, entre otras cosas, que cumple

con los requerimiento de los estándares de protección al motor y economía de

combustible de la International Lubricant

Standardization and Approval Commitee (ILSAC).

El

Símbolo:

1. Índice

de Servicio (Performance Level):

Para motores a

gasolina se distingue el prefijo “S” (de Bujia o Spark en Ingles) para

identificar aceites diseñados para motores de vehículos livianos como:

Carros, Vans y camionetas, que utilizan gasolina.

Para motores diésel se distingue el prefijo “C” (de

Compresion o Compression en Ingles) para identificar aceites diseñados para

motores de vehículos pesado como camiones y equipos Heavy-Duty que utilizan

diesel.

Una segunda letra identifica una secuencia consecutiva en función de la incorporación de características en los aceites (aditivos) que permitan

extender la vida útil de los motores y su desempeño, por ejemplo en el caso de

los motores a gasolina la primera secuencia en aparecer fue la SA,

este tipo de aceite (obsoleto) no contenía aditivo y no era recomendado para motores

construidos después de 1930. La secuencia mas reciente que se puede

encontrar es la SN, la cual se introduce en Octubre del 2010 y son

recomendado para vehículos fabricados a partir del 2011. Este tipo de

aceite a sido diseñados para mejorar la resistencia a la corrosión, a la

formación de depósitos en los pistones a alta temperatura, al desgaste y a

mejorar el rendimiento de los aceites en condiciones de baja temperatura y la

compatibilidad de sellado del mismo.

En el caso de Motores

Diesel también puede aparecer un número en esta nomenclatura, lo que indica el

número de tiempo del Motor (2 para motores de dos tiempos y 4 para motores de

cuatro tiempos) la secuencia mas reciente para motores Diesel es la CI-4,

Introducida en el 2002 para motores de alta velocidad de cuatro tiempo y para

combustible con contenido de azufre superior a 0.5 %.

No lo debemos

confundirlo con la viscosidad del aceite aunque es una referencia válida de

esta, ya que, el grado de viscosidad de los aceites (Norma SAE) es la variación

de la viscosidad cinemática a una temperatura de 100o centígrado,

esto se representa generalmente por un rango de viscosidades, por ejemplo un

aceite con grado de viscosidad SAE 40

tendrán una viscosidad cinemática entre 12.5 a 16.3 cSt a 100º C.

Por otra parte, la designación multigrado se

utiliza para aceites que modifican algunas de sus propiedades a bajas

temperaturas, sin cambiar su viscosidad cinemática estándar (Norma ISO), por

ejemplo un aceite con grado de viscosidad 20W-40,

es un aceite que facilitará el arranque del

motor a bajas temperaturas, esta propiedad del aceite está representada por el

numero 20W, mientras más bajo sea el

número "W", mejores serán sus propiedades de fluidez a bajas

temperaturas (la "W" significa invierno o Winter en Ingles). El

segundo término de esta nomenclatura es el grado de viscosidad del aceite a

100º C, al cual, nos referimos en el párrafo anterior.

Para lograr este efecto en

los aceites multigrados se adiciona un aditivo en su formulación llamado mejorador

del índice de viscosidad. Este es un polímero que se expande conforme la

temperatura de operación se incrementa, compensando el efecto de adelgazamiento

que se origina por el incremento de la temperatura del aceite.

3. Conservación

de Energía:

La designación Conservación de Energía (Energy

Conserving) se aplica a aceites destinados a automóviles, vans y camionetas con

motor de gasolina. El uso extendido de aceites Energy Conserving puede dar como

resultado un ahorro general de combustible de la flota vehicular.

Al seleccionar un aceite lubricante para un

motor de combustión interna, es importante tomar en cuenta la indicaciones del

fabricante, ellos ya han ejecutados pruebas que les permiten recomendar el

mejor aceite para sus motores. En caso de tener que hacer un cambio de aceite y

es inevitable un cambio de marca, asegúrese de utilizar un aceite con el mismo

grado de viscosidad y el mismo índice de servicio, para así mantener el nivel

de desempeño del aceite y evitar problemas de incompatibilidad de aditivos.

El intervalo de cambio de aceite es otro

factor que debe tomarse en cuenta durante el mantenimiento de un motor, aquí también

es importante las recomendaciones del fabricante, sin embargo este puede

alargarse o acortarse dependiendo del tipos de aceite base que utilicemos. Así

pues existe dos tipos de aceites base, el de base mineral, proveniente de la destilación del petróleo y los de bases sintéticas elaboradas a partir de

reacciones químicas y petroquímicas.

Los aceites

sintéticos tardan mucho más en degradarse que los minerales, generan menos

residuos y son mucho más resistentes a la oxidación y a la hidrólisis.

Generalmente son más costosos pero llegan a compensar la diferencia de precio

al alargar los tiempos de recambio.

También podemos encontrar

aceites denominados semi-sintéticos,

formulados sobre la base de un aceite mineral al cual se le agrega grandes

cantidades de aditivos y componentes químicos que los dejan a medio camino

entre el mineral estándar y el sintético. Su ventaja competitiva es su precio y

su resistencia a la oxidación.

Nota: La designación API descrita anteriormente no

cambia para los aceites sintéticos, es decir, en los aceites sintéticos también

encontraremos el símbolo de servicio API.

Para mayor información consulte la guía

para aceites de Motores de la API, en: http://www.api.org/certifications/engineoil/categories/upload/engineoilguide_spanish_april2010.pdf

o en PQIA http://www.pqiamerica.com/

o en PQIA http://www.pqiamerica.com/